秦皇岛设备厂的质量管理数字化转型实践

在制造业竞争日益激烈的今天,质量管控能力已成为企业生存与发展的核心命脉。秦皇岛设备厂作为华北地区重要的装备制造企业,通过引入用友U8+质量管理模块,构建起覆盖全生命周期的质量管控体系,实现了从"经验驱动"到"数据驱动"的跨越式升级。这一转型不仅使产品一次交检合格率提升至99.3%,更通过质量成本的精准核算,每年节约返工损失超200万元,为企业数字化转型树立了行业标杆。

全流程质量管控体系的数字化重构 U8+质量管理模块的核心价值在于其覆盖原材料入厂到成品出库的全流程管控能力。在来料检验环节,系统通过与采购模块的无缝集成,自动触发报检流程。当某批次钢材到货时,系统根据预设的质检方案,自动生成包含化学成分、力学性能等12项指标的检验任务单。质检人员使用PDA设备扫描物料二维码,即可调取历史检验数据,通过与标准值的实时比对,将检验效率提升40%。这种"扫码即检"的模式,使某关键零部件的漏检率从3.2%降至0.5%。

生产过程的质量控制通过工序转移单实现闭环管理。在数控加工中心,每道工序完工后,操作工需通过触摸屏提交工序报检单。系统自动关联工艺文件中的质量要求,生成包含尺寸精度、表面粗糙度等8项参数的检验任务。质检员使用三坐标测量仪采集数据后,系统立即生成包含CPK值分析的质量报告。当某批次轴类零件的圆度CPK值低于1.33时,系统自动触发预警,并推送至生产主管和工艺工程师,将质量异常的响应时间从2小时缩短至15分钟。

成品检验环节的创新在于质量追溯系统的深度应用。每台设备出厂前,系统自动生成包含唯一序列号的质量档案,记录从原材料批次到关键工序参数的完整信息。当某客户反馈设备振动超标时,技术人员通过扫描设备铭牌,30秒内即可调取加工该设备主轴的机床编号、操作者信息及检验数据,快速定位问题根源。这种"一物一码"的追溯机制,使质量问题的解决周期缩短70%。

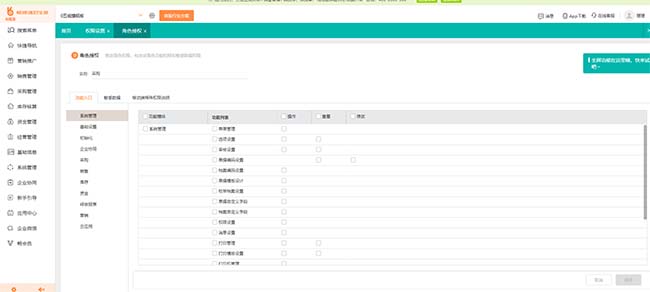

质量资源管理的智能化升级 U8+系统通过质量资源库的构建,实现了质量标准的动态管理。在质检方案模块,企业建立了包含23类物料、156种检验项目的标准库,每项标准均关联国家标准文件编号。当GB/T 1804-2021《一般公差 未注公差的线性和角度尺寸的公差》修订时,系统自动推送更新提醒,确保检验标准的时效性。这种标准化管理使质检方案的重用率达到85%,减少重复编制工作量。

质检设备管理模块的创新在于物联网技术的深度应用。企业为关键检测设备安装智能网关,实时采集三坐标测量仪、光谱分析仪等设备的运行状态。当某台硬度计的校准有效期剩余30天时,系统自动生成维护工单,并推送至设备管理员。通过设备OEE(整体设备效率)分析,发现某台数控机床因质量检测导致的停机时间占比从12%降至5%,年增加有效生产时间超200小时。

质量成本控制体系的精细化构建 U8+系统的质量成本核算模块,实现了质量成本的穿透式管理。系统自动归集预防成本、鉴定成本、内部损失成本和外部损失成本四大类28项明细数据。通过质量成本占销售收入比的分析,发现某系列产品的内部返工成本占比达3.2%,超出行业基准值0.7个百分点。据此,企业实施了三项改进措施:优化加工工艺路线、加强首件检验、建立操作者质量积分制,使该系列产品的质量成本率降至2.1%。

不合格品处理模块的创新在于闭环管理机制。当某批次齿轮出现齿形误差超标时,系统自动生成包含隔离、评审、处置的完整流程。处置方案选择"返工"时,系统关联工艺路线库,推荐最优返工方案;选择"报废"时,自动触发物料退库流程。通过这种标准化处置,不合格品的平均处理周期从72小时缩短至24小时,且处理记录自动归档,满足ISO 9001体系要求。

质量数据分析的决策支持能力 U8+系统的质量分析模块,通过大数据技术挖掘质量数据价值。在SPC(统计过程控制)分析中,系统自动生成X-bar R控制图,当某工序的尺寸波动超出控制限时,立即触发预警。通过帕累托分析,发现某类轴承的失效模式中,润滑不良占比达45%,据此优化了装配工艺。质量驾驶舱功能将关键指标可视化,管理层通过移动端即可实时查看质量趋势、不良率分布等数据,使质量决策的时效性提升60%。

质量追溯系统的深度应用体现在供应链协同。当某批次外购轴承出现早期失效时,系统通过批次号追溯至供应商的熔炼炉次、热处理批次等原始信息。结合供应商的质量数据,发现该批次钢材的硫含量超标0.02%。企业据此调整供应商评价标准,将化学成分检测频次从批次检验改为炉次检验,使同类问题复发率降至0.3%。

数字化转型的持续深化路径 秦皇岛设备厂的质量管理数字化转型呈现三大趋势:一是与MES系统的深度集成,实现质量数据与设备状态的实时交互;二是引入AI视觉检测技术,将某关键零件的外观检测效率提升3倍;三是构建质量知识库,将典型质量问题及解决方案结构化存储,支持智能推荐。这些创新使企业的质量管理体系从"合规性"向"卓越性"演进,为智能制造奠定坚实基础。

正如质量管理专家朱兰博士所言:"21世纪是质量的世纪。"秦皇岛设备厂通过U8+质量管理模块的应用,不仅构建了数字化的质量防护网,更培育了持续改进的质量文化。这种转型不是技术的简单叠加,而是管理理念、组织方式和人员能力的系统性变革。在制造业迈向高质量发展的征程中,这种以数据为驱动、以流程为载体、以人才为根本的质量管理模式,正成为企业核心竞争力的关键源泉。

【您的行业痛点,用友早有答案】 制造业成本管控难?零售业多渠道数据孤岛?集团型企业多组织协同低效?用友行业化解决方案库覆盖200+细分场景,精准匹配业务需求。立即拨打 400-0909-311 获取《行业数字化转型白皮书》,开启您的专属升级方案! 本文内容通过AI工具智能整合而成,仅供参考,不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以联系我们进行反馈,我们收到您的反馈后将及时答复和处理。